در سال 1310 قوانین انحصار دخانیات تقویت و در پی آن “موسسه انحصار دولتی دخانیات ایران” تأسیس شد و به موجب آن حق نگهداری و به کار انداختن ادوات توتون و ماشینهای کاغذبری و صحافی کاغذ سیگار و ماشینهای سیگارپیچی و متفرعات آن به این مؤسسه اختصاص یافت و کشاورزان نیز موظف به فروش فرآورده های دخانی خود به مرکز خرید دولتی شدند و دولت مکلف شد بازار تجاری توتون را بدست گیرد. متعاقباً آن و پس از تامین زمین، ادوات و ماشین آلات و … در خیابان قزوین (محل فعلی شرکت) اولین کارخانه دولتی تولید سیگارت در سال 1316 در تهران افتتاح گردید. این مجموعه حدود 86 سال است که در حال بهره برداری می باشد و اصلی ترین مرکز دخانیات در ایران بوده و دارای بخش های اداری، رستوران وسالنهای تولید است. این مجموعه درحال حاضر دارای 1200 پرسنل مشغول به کار میباشد.

ساختمان بنگاه دخانیات ایران – تهران _ خیابان قزوین _ 5 مهر 1316

مشکل :

در تاریخ 1400/09/20 از واحد تاسیسات شرکت دخانیات ایران مجتمع تهران واقع در تهران، خیابان قزوین جهت ارائه مشاوره و راهکار جهت رفع مشکل رسوب در منابع کویلی آبگرم مصرفی تماس گرفتند. تهیه و پخت غذا برای پرسنل مجموعه، در شیفتهای روز و شب توسط آشپزخانه صنعتی مجموعه انجام میشود. جهت شستشوی ظروف و تهیه غذا به حجم بسیار زیادی آبگرم بهداشتی نیاز است که از همین روی تاسیسات موتورخانه شرکت دخانیات دارای 5 تا منبع کویلی هر یک با ظرفیت 10000 لیتر صرفاً جهت آشپرخانه در رستوران مرکزی میباشد. هر منبع کویلی دارای دو کویل مسی با ورودی بخار است که سایز لوله آبسرد بهداشتی هر منبع 3 اینچ است.

پس از بررسیهای فنی بعمل آمده و بازدید صورت گرفته از تاسیسات موتورخانه در مورخ 1400/09/21مشخص گردید که جنس رسوبات در منابع کویلی و جدارهها از نوع کربنات کلسیم و منیزیم ( گچ و آهکی) و به صورت بسیار سخت بوده که اختلال در عملکرد منابع کویلی و تولید آبگرم با دمای مناسب را موجب گردیده است. همچنین حجم رسوبات در داخل و جداره کویلها، مخازن و بین لوله های مسی به صورت سخت و قابل توجهای بوده است. شرکت دخانیات در چند مورد اقدام به نصب ناموفق سختی گیر الکترونیکی برروی لوله آبسرد منابع نموده اما نتیجه رضایت بخشی به همراه نداشته است. تصویر ذیل سیم پیچهای سختی گیر الکترونیکی (آلتراسونیک) و تابلو مربوطه را نمایش میدهد که سیم پیچ ها توسط نوار پلاستیکی پوشانده شده اند. یکی از مهمترین ایرادات این نوع سختی گیرهای آلتراسونیک موضعی بودن محل انتشار سیگنال میباشد.

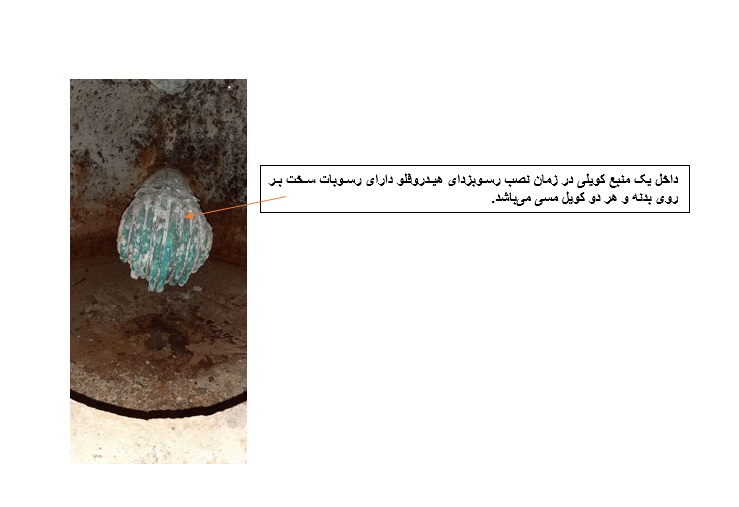

هر منبع کویلی دارای یک لوله آبسرد ورودی با سایز 3 اینچ و یک لوله برگشت آبگرم مصرفی با سایز2 اینچ می باشد. تصویر مقابل از داخل یک منبع کویلی قبل از نصب رسوبزدای هیدروفلو گرفته شده است. بدنه منبع کویلی کاملاً از رسوبات آهکی و همچنین اکسیدآهن پوشانده شده است .بر روی کویل رسوب بسیار سخت سفید رنگ آهکی دیده میشود که در انتهای کویل محصولات ناشی از خوردگی مس به رنگ سبز فیروزهای دیده می شود. دمای بالای بخار داخل تیوبها باعث میگردد که رسوبزدایی منابع کویلی کویل بخار از مشکلترین و پیچیده ترین پروژههای رسوبزدایی قلمداد گردد که میبایست جمیع جهات موثر در حل مسئله با انتخاب تیپ و مدل بهینه که سیگنالهای خاصی ایجاد کنند لحاظ گردد.

راه حل :

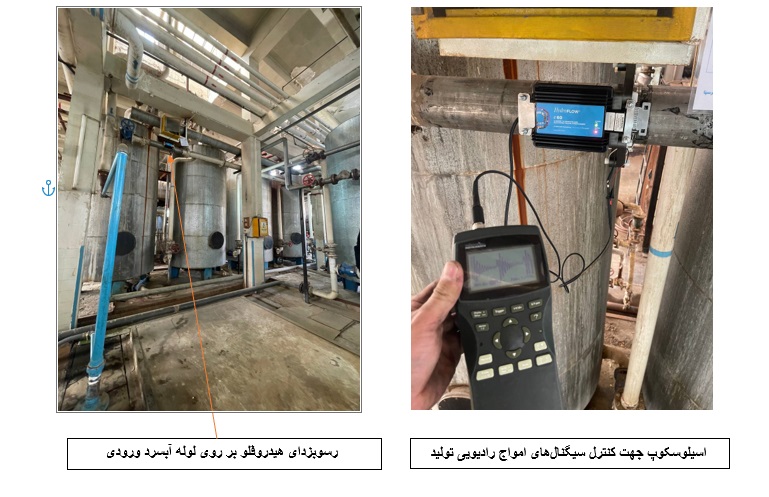

جهت جلوگیری از تشکیل رسوب و رسوبزدایی در منابع کویلی مدار آبگرم مصرفی تاسیسات موتورخانه، کاهش خوردگی و پوسیدگی لوله و تجهیزات ،کاهش مصرف آب و انرژی و همچنین افزایش طول عمر منابع کویلی و تجهیزات یک دستگاه رسوبزدای هیدروفلو مدل C-60+ بر روی لوله “4 ورودی آبسرد در تاریخ 1401/08/30 نصب گردیده است. نصب دستگاه بسیار ساده است و در حدود 30 دقیقه زمان نیاز دارد. هیچگونه برش کاری و یا حتی قطع آب نیاز نیست . در صورتی که دمای سیال لوله بالا نباشد نیازی به نصب عایق زیر دستگاه نیز نمی باشد.

این دستگاه دارای مصرف برق بسیار ناچیز در حدود 35 وات است و بدون نیاز به سرویس و نگهداری بوده و دارای عمری بیش از 30 سال است. یک براکت استیل بر روی لوله نصب میگردد و دستگاه به سادگی بر روی براکت قرار میگیرد. جهت پوشش هر 5 منبع کویلی 10000 لیتری پس از بررسیهای انجام شده یک دستگاه بر روی لوله آبسرد ورودی منابع نصب شد. این دستگاه رسوبزدای هیدروفلو علاوه بر اینکه سیگنالهایی درسمت جهت جریان آب و داخل منابع کویلی می فرستند میتواند بر خلاف جهت جریان آب نیز سیگنالهای خود را منتشرکرده و از سایر لوله کشیهای آبسرد بهداشتی در بالا دست جریان و همچنین بوستر پمپهای آبرسانی در مقابل رسوب و خوردگی محافظت نماید. دستگاه اسیلوسکوپ پرتابل در تصویر روبرو سیگنالهای تولید شده را نمایش میدهد که به صورت کامل از فریتها به آب داخل مدار لولهکشی منتقل میشوند. این سیگنالها رسوبات قبلی را هم به مرورزمان باز مینمایند.

نتایج :

پس از نصب دستگاه جهت بررسی عملکرد دستگاه طی سه مرحله بازدید دورهای از منبع کویلی شماره 3 در تاریخ های،1401/10/07 ، 1401/10/04 و 1401/10/24 که در حضور نماینده شرکت دخانیات صورت گرفته است نتایج زیر به دست آمده است :

نتایج به دست آمده از مرحله اول بازدید دوره ای در مورخ 1401/10/07:

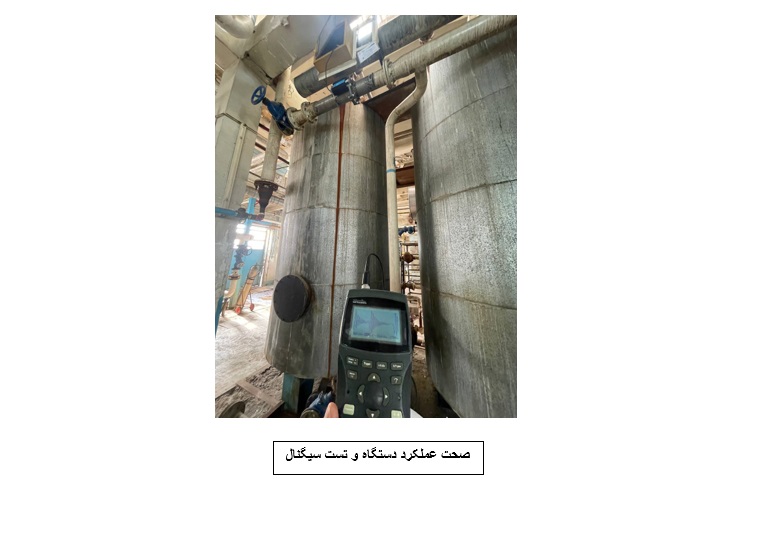

در بازدید مرحله ابتدایی که توسط کارشناس فنی شرکت رادین گستر سینا صورت گرفته است. بعلت عدم باز شدن منابع کویلی بازدیدی از داخل منابع کویلی و جداره صورت نگرفته است اما تست سیگنال از دستگاه گرفته شده و صحت عملکرد دستگاه مورد تایید و بررسی قرار گرفته است .همان طور که در تصویر ذیل قابل مشاهده میباشد با استفاده از دستگاه اسیلوسکوپ تست صورت گرفته و دستگاه در مدار بوده و بازدید داخلی منابع به بازدید بعد موکول گردید .

نتایج به دست آمده از مرحله دوم بازدید دوره ای در مورخ 1401/10/04:

حدود یک ماه بعد از بازدید دوره ای اول، با هماهنگی با بخش فنی مقرر شد منبع کویلی شماره 3 ( بصورت رندوم) تخلیه و ازدریچه بازدید وضعیت عملکرد درطی 55 روز کاری مورد بررسی قرار گیرد. به دلیل وجود بخار آب کیفیت تصاویر مطلوب نیست. تمامی رسوبات به نرم و خمیری بود که به راحتی با دست قابل تمیز کردن بود و هیچ گونه رسوب سخت در داخل منبع دیده نمیشد به نحوی که تمامی رسوبات روی کویل به راحتی با فشار آب معمولی شسته میشود و نیاز به اسید شویی وجود نداشت. انتقال حرارت بهتر انجام می-شد که دمای بالاتر آب موید این موفقیت میباشد.

نتایج به دست آمده از مرحله سوم بازدید دوره ای در مورخ 1401/10/24:

نتایج به دست آمده از مرحله سوم بازدید دوره ای در مورخ 1401/10/24:

در مرحله سوم بازدید که در فاصله تقریبی 1 ماه بعد انجام شد حجم رسوبات جداره داخلی منبع کویلی، بسیار کمتر شده و حتی قسمتی از دیواره بدون رسوب مشاهده گردید. میزان رسوبات کویل های منبع کویلی شماره 3 نسبت به تاریخ 1401/10/06 بسیار کمتر بود به طوریکه قسمتهایی از کویل پایینی بدون رسوب بود و قسمت هایی از مس قابل مشاهده بود.

نتایج به دست آمده از مرحله چهارم بازدید دوره ای در مورخ 1401/10/03:

در مرحله چهارم بازدید دوره ای از مدار منابع کویلی آبگرم مصرفی، به فاصله 2 ماه از بازید قبلی گذشته است و طبق مستندات تصویری که نماینده شرکت رادین گستر سینا از داخل منبع کویلی شماره 3 شرکت دخانیات گرفته شده است بیانگر کاهش حجم رسوبات از روی کویل و همچنین دیده شدن قسمت هایی از لوله مسی کویل میباشد.

قبل از نصب دستگاه رسوبزدا هیدروفلو مشکلات متعددی از جمله تعویض چندین و چند باره کویل، بازکردن لوله های برگشت آبگرم مصرفی به علت بسته شدن توسط رسوبات گچی و آهکی، کم شدن فشار آب و عدم داغ کردن سریع آب داشتند اما پس نصب دستگاه رسوبزدا هیدرفلو از تاریخ 1401/10/01 به گفته جناب آقای مهندس جدیدی مسئول تاسیسات شرکت دخانیات کارهایی نظیر بازکردن لولهها، اسیدشویی، تعویض کویل منابع کویلی انجام نداند وفقط عمل رسوبزدایی توسط دستگاه رسوبزدا هیدروفلو اجام میشود.